Fours de frittage sous pression de gaz en carbure cémenté pour la métallurgie des poudres 6MPA 1600℃

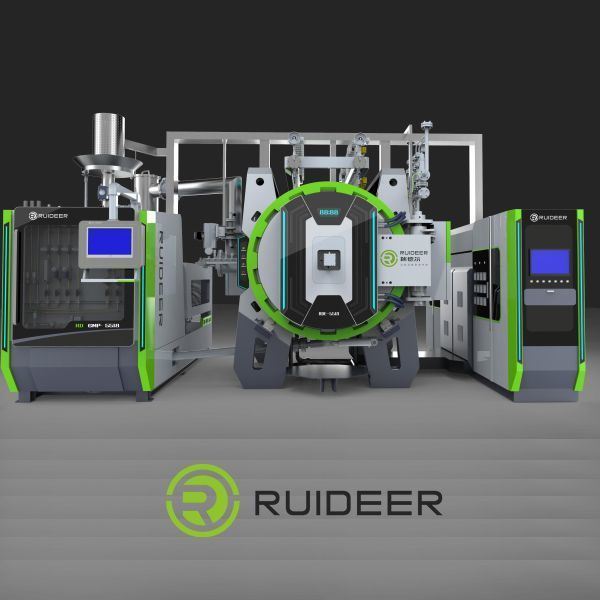

Zhuzhou Ruideer Intelligent Thermal Equipment Co.,Ltdsituée dans le parc technologique Ruideer, district de Tianyuan, ville de Zhuzhou, province du Hunan, fondée en 2011, couvrant une superficie de plus de 19 000 mètres carrés.

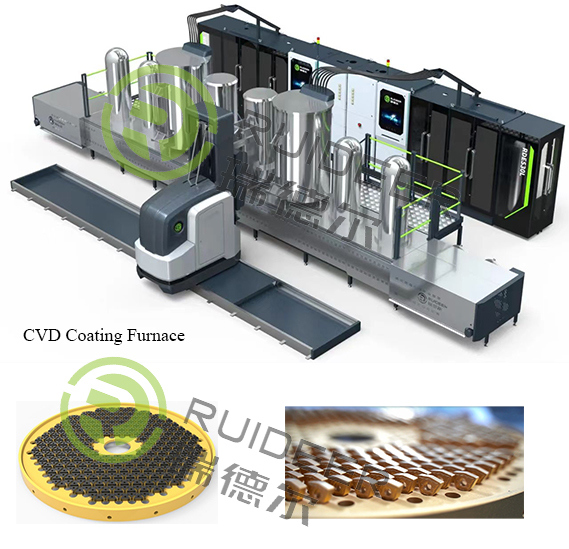

Actuellement, Ruideer a développé deux technologies de base de « haute température et haute pression » et de « dépôt chimique en phase vapeur » en fournissant des fours de frittage sous vide et des fours de revêtement CVD.

Nos principaux produits comprennent:fours GPS,fours de frittage sous vide MIM,fours de frittage en carbure de silicium/nitrure de céramique,fours de revêtement en carbure de silicium,fours de revêtement CVD pour outils de coupe en carbure cémenté et la solution clé en main pour les outils de coupe en carbure cémenté (de la poudre RDP, des presses, des fours de frittage, des machines de coupe, des machines laser, des instruments de test métallographiques, des machines de sablage, des machines de nettoyage par ultrasons aux fours de revêtement CVD).

Le four de frittage sous pression de gaz (four GPS) a reçu le prix de Champion de la fabrication nationale pour son produit, largement utilisé dans le carbure cémenté, les non-cermets, les semi-conducteurs, l'aérospatiale, la fabrication automobile, les armes et d'autres domaines, exporté vers les États-Unis, la Russie, le Japon, l'UE, l'Ukraine, la Corée du Sud, le Vietnam et d'autres pays, ce qui fait de Ruideer une marque bien connue dans l'industrie.

La métallurgie des poudres est un procédé qui utilise des poudres métalliques (ou des mélanges de poudres métalliques et non métalliques) comme matières premières pour fabriquer des matériaux métalliques, des matériaux composites et divers types de produits par formage et frittage. La métallurgie des poudres partageant des similitudes avec la production de céramique, elle est également appelée méthode cermet.

Le frittage est un processus clé de la métallurgie des poudres. Après le formage, l'ébauche ou la billette pressée atteint les propriétés physiques et mécaniques souhaitées grâce au frittage. Le frittage est divisé en frittage à système unique et en frittage à systèmes multiples. Dans le frittage en phase solide, qu'il s'agisse d'un système unique ou de systèmes multiples, la température de frittage est inférieure au point de fusion des métaux et alliages contenus ; tandis que dans le frittage en phase liquide de systèmes multiples, la température de frittage est inférieure au point de fusion des composants réfractaires mais supérieure au point de fusion des composants fusibles. Généralement, le frittage est effectué sous atmosphère protectrice. Outre les méthodes de frittage ordinaires, il existe également le frittage en vrac, l'infiltration par fusion (infiltration de métal dans la charpente de frittage) et le pressage à chaud (combinant le pressage et le frittage).

Les principaux paramètres de l'équipement :

| Type de four |

Type horizontal (Pression de travail maximale : 58 bars/98 bars |

| RDE-3312-6 |

RDE-4412-6 |

RDE-5512-6 |

RDE-5518-6 |

| Espace utilisable (L*H*L) |

300*300*1200mm |

400*400*1200mm |

500*500*1200mm |

500*500*1800mm |

| Charge maximale |

300kg |

500kg |

1200kg |

1500kg |

| Puissance nominale |

320KVA |

320KVA |

430KVA |

600KVA |

| Zone de chauffage |

2/3 zones |

3 zones |

3 zones |

3 /4 zones |

| Temps de refroidissement |

≤5h |

≤6h |

≤7h |

≤8h |

|

Four vide, refroidissement de la température de frittage de 2100℃ à 100℃.

(température de l'eau ≤26℃, pression de l'eau 2-3 bars, 55 bars (95 bars) ≤ pression Ar ≤ 58 bars (98 bars).

|

| Durée de vie |

20 ans/6000 cycles de four |

| Température de fonctionnement maximale |

1650℃ |

| Mesure de la température |

Conception spéciale Thermocouple W-Re5/26 haute température |

| Degré de vide maximal |

1Pa (sous four froid, vide et sec) |

| Taux de fuite |

3Pa/h (valeur moyenne sous four froid, vide et sec) |

| Gaz d'entrée |

N2, Ar, |

| Fonctions |

Détection automatique des fuites en pression positive et négative

Frittage sous vide

Frittage à pression partielle (statique, dynamique)

Frittage sous pression

Refroidissement rapide

Contrôle entièrement automatique et verrouillage de sécurité et chauffage continu des points de rupture et télécommande sans fil et auto-diagnostic

|

Problèmes dans le processus de frittage des outils en carbure cémenté.

1. Excès de carbone dans l'alliage, c'est-à-dire que le magnétisme du cobalt du mélange lui-même est élevé ou même carburé, le carbone dans le papier carbone est absorbé, la paraffine résiduelle est craquée et la couche isolante absorbe la paraffine, ce qui entraîne une forte concentration d'atmosphère carbonée, etc.

2. Insuffisance de carbone dans l'alliage, c'est-à-dire que le magnétisme du cobalt du mélange lui-même est faible, le produit pressé est stocké trop longtemps, le four fuit, le matériau de contact est utilisé de manière incorrecte, etc.

3. Une forte concentration de gaz contenant du carbone pénètre dans les parties faibles du produit (les bords et les coins du produit sont souvent de faible densité ou présentent de graves séquelles élastiques), et sous le contact du cobalt, une réaction de précipitation du carbone se produit. Le carbone précipité détruit la continuité de l'alliage, ce qui fait que l'alliage « s'écaille »

4. La densité du produit pressé est inégale ; la teneur en carbone dans les différentes parties du corps fritté est différente ; le bateau est inégal, l'atmosphère de frittage est inégale et la température de frittage est inégale

5. Surchauffe - la température de frittage est trop élevée ; il y a des oxydes dans la feuille verte pressée qui sont difficiles à réduire, et ils ne peuvent être réduits qu'à une température plus élevée après l'apparition de la phase liquide. La pression du gaz généré par la réduction est supérieure à la résistance de la contraction de la phase liquide ; les débris dans la feuille verte pressée, tels que les débris d'alliage, les limaille de fer, les fils de cuivre, etc.

6. Le gaz généré par la réduction des impuretés d'oxyde à haute température ou le gaz du four pénétrant dans le corps fritté, lorsque l'alliage se solidifie, il n'a pas le temps de s'échapper, et il est dispersé et reste dans l'alliage, et la pression du gaz n'est pas suffisante pour former des bulles et devenir des trous

7. Le gaz généré par la réduction des impuretés d'oxyde à haute température ou le gaz du four pénétrant dans le corps fritté, lorsque l'alliage se solidifie, il n'a pas le temps de s'échapper, et il est dispersé et reste dans l'alliage, et la pression du gaz n'est pas suffisante pour former des bulles et devenir des trous.

En savoir plus sur les différences entre le four Sinter HIP et le four de frittage sous pression de gaz

Description des fonctions principales :

- Détection automatique des fuites de pression positive et négative avant l'ouverture du four ;

- Fonction de déparaffinage par pression différentielle du gaz porteur Ar ;

- Fonction de déparaffinage par pression différentielle du gaz porteur Ar ;

- Fonction de déparaffinage micro-positive H2 ;

- Fonction de frittage sous vide ;

- Fonction de frittage partiel ;

- Fonction de frittage à pression partielle statique ;

- Fonction de frittage à pression partielle dynamique ;

- Fonction de traitement des produits en atmosphère gazeuse ;

- Fonction de frittage sous pression ;

- Fonction de frittage sous pression ;

- Fonction de contrôle entièrement automatique ;

- Fonction de verrouillage de sécurité ;

- Fonction de réchauffage des points de rupture ;

- Fonction de diagnostic à distance sans fil ;

Points forts de l'équipement :

- L'équipement possède la fonction de chauffage continu au point de rupture, la fonction de déparaffinage automatique, la fonction de diagnostic à distance sans fil et la fonction de test à basse température ;

- La conduite principale sous vide et le système de déparaffinage de l'équipement sont équipés de filtres (produits brevetés) pour empêcher la poussière et les impuretés de polluer l'huile de la pompe, et prolonger le temps de changement d'huile et la durée de vie de l'unité de pompe.

- Pratique et intelligent : L'interface de contrôle du four de frittage peut être surveillée via le téléphone portable, et l'état de fonctionnement de l'équipement peut être contrôlé et compris à tout moment et en tout lieu. Fonctionnement entièrement automatique en un clic, une personne peut superviser plusieurs appareils, production intelligente, et peut être connecté au système de gestion ERP.

- Système de service après-vente complet : fournir une hotline téléphonique 7×24 heures. Après réception de la notification de panne du client, une solution sera proposée dans les 2 heures, et s'il s'agit d'un cas urgent nécessitant une maintenance sur site, l'équipe technique arrivera dans les 12 heures suivant l'embarquement de l'avion. Avec un personnel de service après-vente professionnel expérimenté, ils sont non seulement responsables de l'installation et de la mise en service des produits de l'entreprise, mais également de l'achèvement du service après-vente et de la maintenance des fours de frittage pour les fabricants nationaux et étrangers.

- Service pratique : Les utilisateurs peuvent tester les produits sur le site de Ruideer s'ils en ont besoin. Le site de production de l'entreprise dispose de conditions de pressurisation à chaud.

- Installation rapide : Sous réserve que l'eau, l'électricité et le gaz de l'utilisateur soient en place, l'installation, le débogage et la production peuvent être effectués en 20 jours.

- Équipement de test de l'entreprise : Afin d'assurer la qualité des produits, Ruideer est équipé de détecteurs de fuites par spectromètre de masse à l'hélium importés, qui sont utilisés pour tester les surfaces d'étanchéité de l'équipement avant de quitter l'usine afin d'éviter les petites fuites et d'obtenir un état d'étanchéité parfait. En même temps, il est également équipé d'un magnétomètre de cobalt et d'un équipement de test de précision professionnel de magnétomètre de coercivité (actuellement le fabricant d'équipement de four de frittage, uniquement équipé par Ruideer), pour répondre à l'acceptation préalable rapide des clients sur le site de production, et pour contrôler le four fritté. Le bloc d'échantillon est testé, et les résultats de performance du bloc d'échantillon de la plaque de contrôle du four peuvent être testés à temps, et le niveau de détection a atteint la norme d'une petite et moyenne usine d'alliages.

Documents de l'équipement and Fichiers techniques

- Manuel d'utilisation et d'entretien (O&M)

- L'installation

- Disposition de l'équipement

- Le manuel d'installation complet de l'équipement, le plan d'installation de l'équipement et les exigences en matière d'eau, d'électricité et de gaz.

- Les conditions externes (eau, électricité et gaz) requises pour l'installation du four de frittage doivent être fournies par l'acheteur conformément aux exigences du fournisseur.

- Dessins mécaniques

- Dessins des pièces fragiles de l'équipement

- Schéma électrique

Préparation de l'acheteur

- Préparé par l'acheteur avant l'installation :

- Services requis pour le levage et le déchargement de l'équipement du four de frittage en place.

- Le raccordement de l'alimentation électrique au point de raccordement à l'extérieur de l'armoire électrique.

- Les tuyaux principaux d'entrée et de retour d'eau de refroidissement raccordés à l'équipement, divers tuyaux de gaz de procédé, les tuyaux d'alimentation en air comprimé et en argon haute pression, les tuyaux d'échappement de gaz haute pression, les tuyaux d'évacuation des gaz d'échappement de la pompe, etc.

- Fourniture et stockage de gaz sous pression et réduction de la pression du gaz sous pression à la plage de pression correspondante, l'équipement requis et le détendeur de chaque gaz de procédé.

- Si nécessaire, mesurer la pollution du gaz sous pression.

- Dispositif d'alimentation en eau d'urgence en cas d'interruption de l'eau de refroidissement.

- Le vendeur ne fournit que des documents de certification pour la production de récipients sous pression en Chine. Si d'autres certifications sont impliquées, l'acheteur doit en supporter le coût.

- Le milieu de travail, les matériaux de procédé et autres questions connexes requises pour l'acceptation.

- Les autres questions non mentionnées, qui ne sont pas incluses dans le champ d'application de la fourniture, doivent être préparées par l'acheteur.

Normes de conception

L'équipement est conçu conformément aux exigences des récipients sous pression du Bureau de la supervision de la qualité et de la technique, et est qualifié après les essais de pression et expédié. La conception et la construction électriques sont conformes aux normes nationales.

Des options horizontales et verticales sont disponibles :

Pré-test et pré-réception de l'installation

L'équipement est entièrement assemblé dans notre usine, y compris toutes les canalisations, les canalisations sous vide, les canalisations de gaz de procédé, les canalisations d'eau de refroidissement, les canalisations d'air comprimé, etc. Des pré-tests peuvent être effectués après l'installation. Sur le site du client, les canalisations autres que l'équipement sont fournies par le client. L'installation comprend également le raccordement de tous les câbles. Sur le site du client, le câble principal reliant l'armoire électrique est fourni par le client. Après l'installation, nous effectuons des tests de fuite sous vide et en pression positive sur l'ensemble de l'équipement, ainsi que des tests de fonctionnement mécanique et électrique.

Démontage et transport

L'équipement sera démonté en plusieurs grandes pièces, emballé dans des caisses en bois standardisées et chargé dans le véhicule de transport.

Installation et mise en service sur le site du client

L'ingénieur après-vente Redeer dirigera l'équipe pour effectuer la mise en service, le brûlage d'essai des produits et d'autres travaux dans les 20 jours ouvrables. Le client doit faire les préparatifs appropriés et fournir les outils nécessaires, tels que les équipements de levage et de manutention. Et fournir un soutien au personnel d'installation (il est recommandé d'avoir 1 personnel mécanique et 1 personnel électrique).

Réception finale

Après l'installation et la mise en service, l'équipement peut être finalement accepté conformément aux exigences du contrat technique.

Formation

Nos ingénieurs après-vente assureront une formation sur site systématique et complète, comprenant le fonctionnement, la maintenance, le dépannage, etc.

Livraison des données techniques

Pour assurer le fonctionnement sûr et la maintenance de l'équipement, les données techniques suivantes seront fournies aux clients :

1. Disposition de l'installation de l'équipement

2. Manuel d'utilisation

3. Liste des pièces de rechange

4. Plans électriques

5. Manuel des composants

FAQ

Q : Êtes-vous une usine ou une société commerciale ?

R : Nous sommes le principal fabricant chinois de fours à vide haute température avec plus de 15 ans d'expérience.

Q : Avez-vous un service de personnalisation ou OEM ?

R : Oui, nous avons une équipe de R&D puissante et des équipements de haute technologie. Nous pouvons donc non seulement fournir le modèle standard, mais aussi le four personnalisable selon les exigences de nos clients.

Quel est votre avantage ?

Q : Quel est votre avantage ?

R :

l Réponse rapide à votre demande

l Contrôle de haute qualité

l Chaîne d'approvisionnement stable

l Livraison dans les délais

l Excellent service après-vente

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!